Data Science in der Produktion: Anomalieerkennung

15.04.2021 | Data-Science-Team IoT Produktion Künstliche Intelligenz Machine Learning Data Science

Mit Machine Learning die Nadel im Sensornebel finden

Reibungslose Prozesse sind die Grundlage für erfolgreiche Produktionsunternehmen. Die komplexen digitalen und maschinellen Abläufe sind jedoch fehleranfällig und die aufwändige Suche nach Ursachen von Produktionsabweichungen – sogenannten Anomalien - kann zu verminderter Produktqualität, Ausschuss oder sogar zu kostspieligen Produktionsstillständen und Lieferschwierigkeiten führen. Mit Hilfe von Data Science und Algorithmen aus dem Gebiet des Maschinellen Lernens (ML) ist es möglich, automatisch komplexe Ursachen von Prozessanomalien zu finden. Unser Blogbeitrag zeigt, wo die Herausforderungen liegen und wie mögliche Lösungen aussehen.

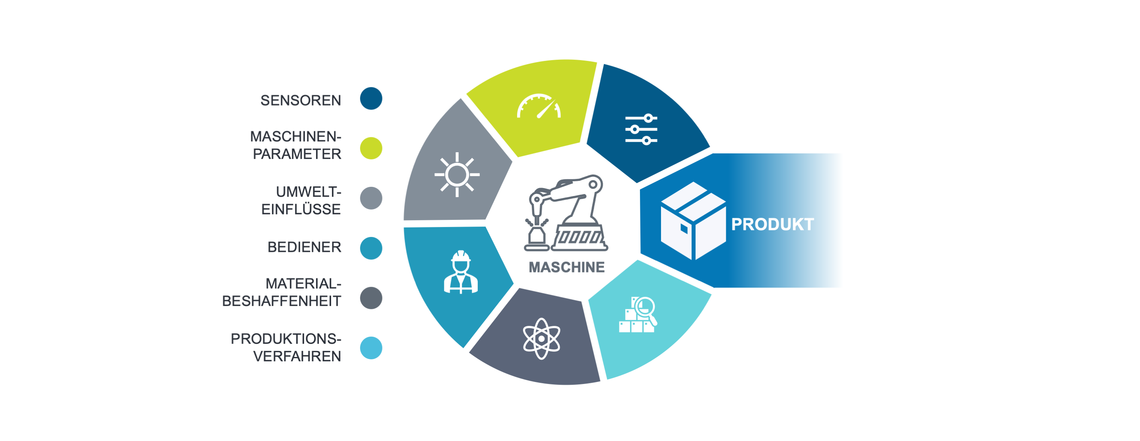

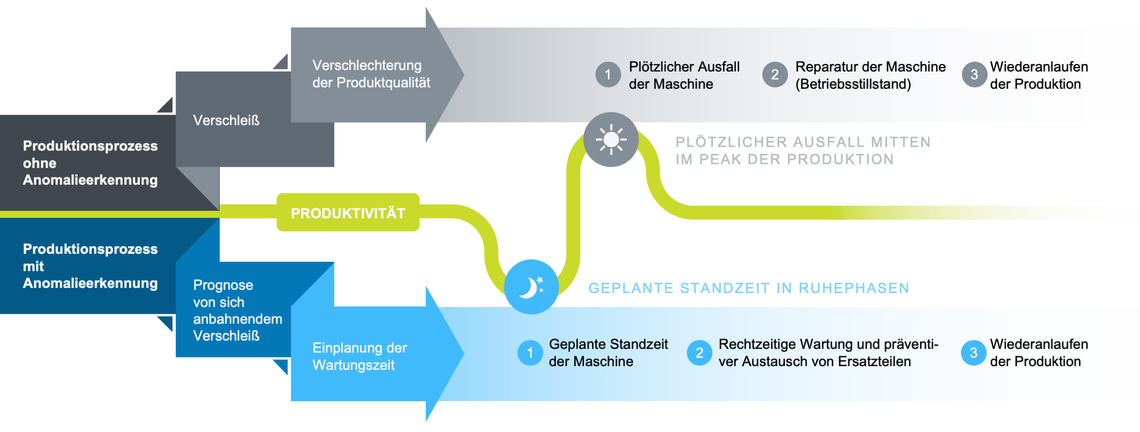

Produktionsmaschinen sind ein kompliziertes Zusammenspiel mechanischer und digitaler Komponenten in einem variierenden Produktionsumfeld (Abb. 1). Deswegen ist ein frühzeitiges Erkennen von Anomalien bei Maschinenteilen ein wichtiger Schritt, um die Planbarkeit von Wartungen und Reparaturen zu ermöglichen. Idealerweise erfolgt der geplante Stillstand zu einem für die Produktion besonders unkritischen Zeitpunkt. Damit dies gelingt, müssen Ersatzteile rechtzeitig bestellt und geliefert werden. Zugleich sollten Wartungen so selten wie möglich erfolgen, um Kosten zu sparen.

Glücklicherweise lassen sich viele Produktionsdaten von Maschinen dank IoT mittels Sensoren erfassen. Hier liegen in der Regel umfangreiche Mengen an Sensordaten und Zeitreihen vor, die für datengetriebene Analysen und ML-Verfahren zur Verfügung stehen. Anomalien in Sensordaten sind in der Regel ein Hinweis auf einen Defekt oder Verschleiß einzelner Maschinenteile.

Das Problem: Sensordaten sind sehr komplex. Zudem enthalten sie auch ein gewisses „Rauschen“ oder sind das Ergebnis von interagierenden Sensorwerten oder äußeren Einflüssen, so dass diese gemeinsam betrachtet werden müssen. Hinzu kommt, dass anbahnende Defekte oder allgemeiner Verschleiß oftmals zu einem frühen Zeitpunkt kaum messbar sind.

Abb. 1: Produktionsabläufe sind ein komplexes Zusammenspiel verschiedener Faktoren

EXKURS: Typen von Anomalien

Um zu verstehen, warum bei der Anomalieerkennung Data Science sehr hilfreich sein kann, müssen die verschiedenen Erscheinungsformen von Anomalien betrachtet werden. Unter Anomalien versteht man im Allgemeinen Messpunkte, die nicht zum Gesamtverhalten der Messreihe passen. Tritt nur ein einzelner ungewöhnlicher Messpunkt einer einzelnen Messreihe auf – beispielsweise in den Messdaten eines einzelnen Sensors – spricht man von einer Punktanomalie. Kompliziert wird es, wenn eine Punktanomalie erst dann vorliegt, wenn mehrere Messpunkte verschiedener Messreihen in einem bestimmten Abstand ungewöhnlich sind.

Von Subsequenzanomalien spricht man hingegen, wenn nicht nur einzelne Messpunkte, sondern eine ganze Sequenz ein abweichendes Verhalten zeigt, während die Einzelmesspunkte selbst keine Anomalie darstellen. Das bedeutet, dass sich das Muster der Messreihe ändert. Auch hier liegt möglicherweise erst dann eine Anomalie vor, wenn die Subsequenzanomalien in mehreren Messreihen auftreten.

Bei einer Messreihenanomalie hingegen passt die vollständige Messreihe nicht zum Verhalten der restlichen Messreihen. Um eine solche Anomalie zu erkennen, ist bereits ein tieferes Verständnis des Produktionsprozesses und des Sensorverhaltens erforderlich. Hier kann künstliche Intelligenz dieses Verständnis algorithmisch erlernen.

Kleinstabweichungen erkennen

Bei der Überwachung kommen Produktionsunternehmen moderne Verfahren wie Anomalieerkennung oder Predictive Maintenance zur Hilfe. Statistische Verfahren sorgen dafür, dass die oben genannten Anomalietypen selbst bei kleinsten Abweichungen vom Regelbetrieb zuverlässig identifiziert werden. Hierbei kommen unterschiedliche Ansätze auf Basis von verschiedener ML-Verfahren zum Einsatz (von einfachen Entscheidungsbäumen bis hin zu tiefen neuronalen Netzen).

Exkurs: Die unterschiedlichen Detektionsverfahren

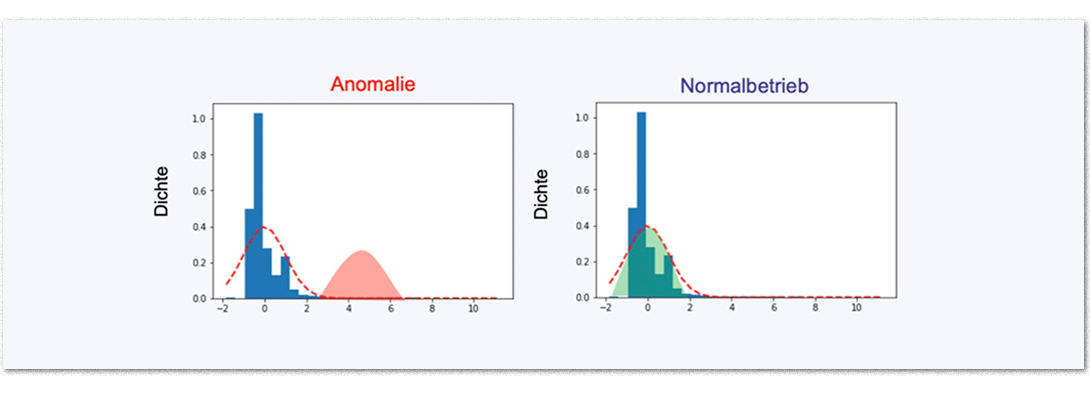

Um Anomalien zu erkennen, lassen sich verschiedene statistische Detektionsverfahren einsetzen. Man unterscheidet dabei grob zwischen dichtebasierter, clusterbasierter, One-Class- und rekonstruktionsbasierter Anomalieerkennung. Bei der dichtebasierten Erkennung wird eine Dichtefunktion – z.B. die Gauß-Dichte, die man von der Gauß‘schen Normalverteilung kennt – an die beobachteten Messwerte im Normalbetrieb angepasst. Weicht die Messung von der ermittelten Normalbetriebs-Dichte nach oben oder unten ab, liegt eine Anomalie vor (Abb. 2). Dieses Verfahren ist einfach in der Umsetzung und auch besonders gut nachvollziehbar. Allerdings ist es anfällig für „Rauschen“.

Abb. 2: Normalbetrieb und Anomalie im Rahmen der dichtebasierten Anomalieerkennung

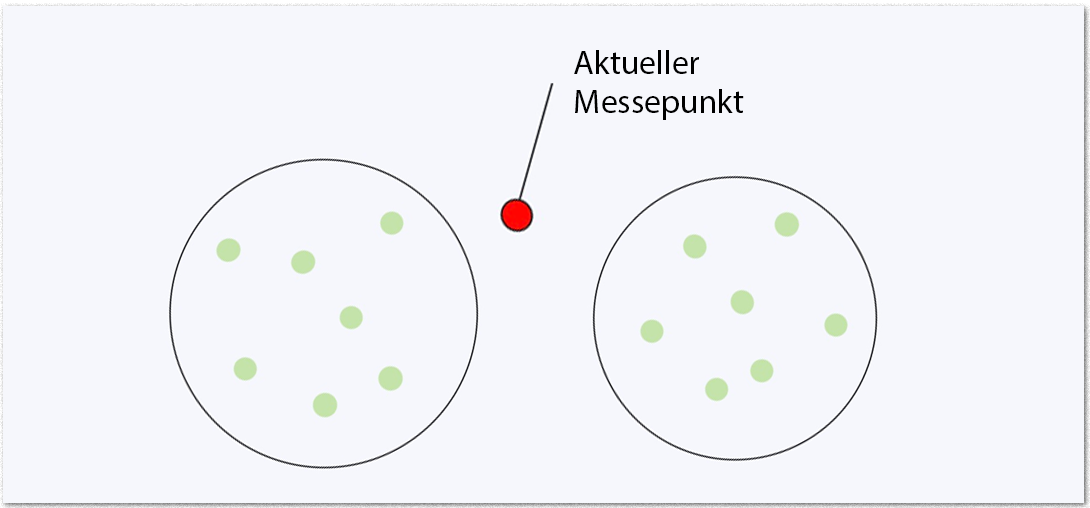

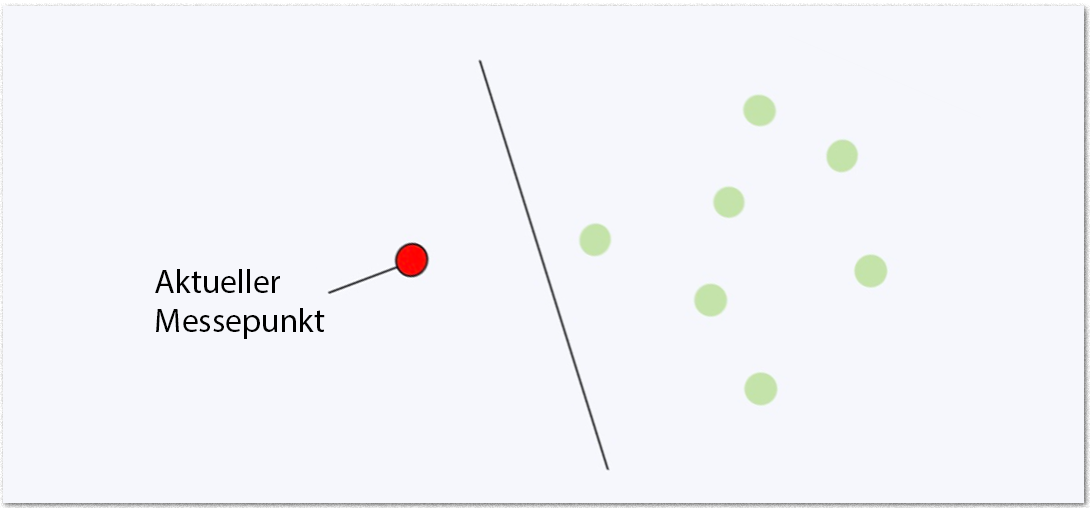

Bei der clusterbasierten Erkennung bilden die Messpunkte des Normalbetriebs entsprechende Gruppen (Cluster). Liegt ein Messpunkt außerhalb dieser Cluster, liegt eine Anomalie vor (Abb. 3). Mit diesem Verfahren können beispielsweise auch saisonale Effekte als Cluster abgebildet werden, die das System dann nicht als Ausreißer bewertet. Ein Vorteil dieses Verfahrens ist, dass es sich auch für Auffälligkeiten eignet, die aus mehreren Sensorreihen bestehen. Allerdings müssen die Zeitreihen bei der clusterbasierten Erkennung in einem vorgelagerten Schritt vorverarbeitet werden. Kurzum: Es handelt sich um ein komplexeres Modell, dass eine komplexere Analyse ermöglicht.

Abb. 3: Bei der Clusterbasierten Erkennung stellen nur Messpunkte außerhalb der Cluster eine Anomalie dar.

Bei der One-Class-Anomalieerkennung wird das ML-Modell auf Daten im Normalbetrieb trainiert, die sozusagen eine „Klasse“ bilden. Jeder Ausreißer aus dieser Klasse wird als Anomalie identifiziert (Abb. 4). Eine Möglichkeit, eine One-Class-Anomalieerkennung umzusetzen, bietet ein sogenannter Isolation Forest. Das Verfahren basiert auf interpretierbaren Entscheidungsbäumen und hat ähnliche Eigenschaften wie die clusterbasierte Erkennung.

Abb. 4: Ausreißer bei der One-Class-Anomalieerkennung.

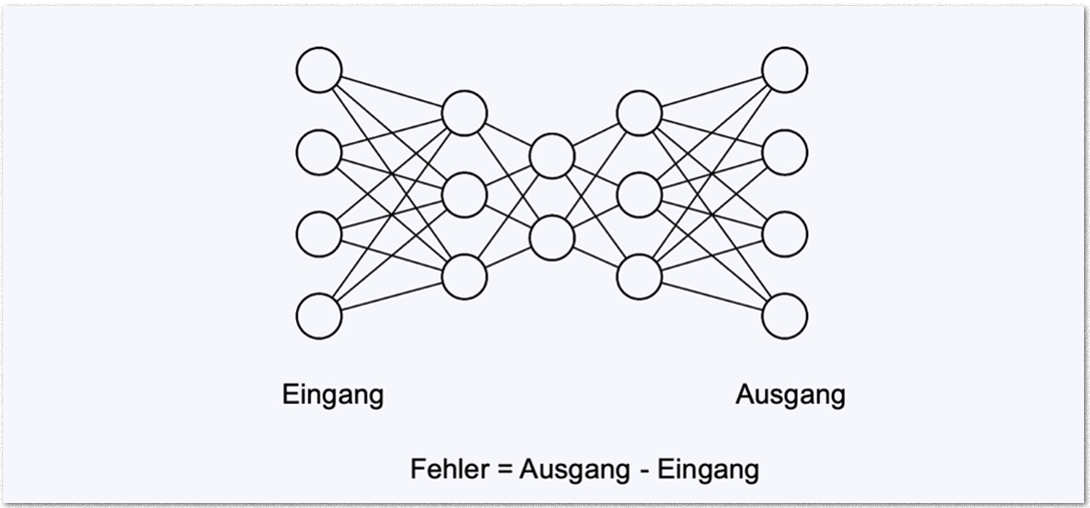

Etwas komplizierter wird es bei der rekonstruktionsfehlerbasierten Erkennung. Bei deren Einsatz liegen in der Regel viele Daten vor, die auch direkt ohne Vorverarbeitung in den Lernalgorithmus gegeben werden können. Das System lernt dabei eine stark komprimierte Repräsentation der Messdaten, die es im Anschluss wieder versucht zu den originalen Daten zu rekonstruieren (Abb. 5). Gelingt diese Rekonstruktion im Produktivbetrieb zeitweise nicht mehr, geht man von einer Anomalie im Produktionsprozess aus.

Welches der genannten Detektionsverfahren zum Einsatz kommt, hängt von der Komplexität der Prozesse und Messdaten ab. Hierbei gilt: Die aufgelisteten Verfahren werden immer komplexer. Damit steigt prinzipiell ihre Fähigkeit in der Erkennung, aber zugleich werden die Modellanalyse und die Nachvollziehbarkeit schwieriger.

Abb. 5: Fehlerabgleich bei der rekonstruktionsfehlerbasierten Anomalieerkennung.

Predictive Maintenance: Survival of the smartest

Mit dem bloßen Erkennen und Klassifizieren von Abweichungen ist es natürlich nicht getan. Die Anomaliedetektion ist vielmehr die Voraussetzung für Predictive Maintenance, also die Prognose von drohendem Verschleiß – mit einer sogenannten Survival Analysis – und die rechtzeitige Planung entsprechender Wartungsvorgänge. So lässt sich im besten Fall verhindern, dass die Produktion überraschend zur „Unzeit“ stillsteht, da eine Maschine ausfällt und repariert werden muss (Abb. 6).

Abb. 6: Anomalieerkennung ermöglicht Predictive Maintenance und damit eine Minimierung von ungeplanten Betriebsstillständen

pmOne hat für zahlreiche Kunden entsprechende Predictive-Maintenance-Tools realisiert, so beispielsweise für einen großen Hersteller aus dem Bereich der Personenbeförderung. Mit der cloudbasierten vorhersagenden Wartungslösung sind die jeweiligen Betreiber der Aufzüge weltweit im Stande, den Verschleiß der Anlagen im Vorfeld zu erkennen. Das System übermittelt die entsprechenden Echtzeit-Informationen zur Abnutzung sowie die Wartungshistorie und auch gleich eine Anleitung für den Techniker. Dadurch wird der reibungslose Betrieb der Aufzüge während der Geschäftszeiten sichergestellt.

Anomalien in der Produktqualität

Neben den Anomalien in Maschinendaten sind Abweichungen in der Produktqualität eine wichtige Messgröße für Unternehmen: Sinkt die Qualität, schrumpft der Umsatz und es kommt möglicherweise zu Reputationsschäden und Ausschuss.

Mit Anomaliedetektion lässt sich auch hier gegensteuern. Entsprechende Tools und Verfahren, können nachhaltige Drifts in der Produktqualität frühzeitig erkennen, um in der Folge etwa durch angepasste Produktionsparameter das ursprüngliche Qualitätsniveau wiederherzustellen. Hierbei hilft das Auswerten derjenigen Indikatoren, die sich bereits während der Produktion erfassen lassen.

Für einen Kunden im Fertigungsbereich haben wir beispielsweise die Qualität von Metallverbindungen unmittelbar im Fertigungsprozess geprüft. Dazu scannte ein Gerät zunächst per Körperschallsensoren die Beschaffenheit der Metallverbindung. Die Messwerte – also die gemessenen Audiosignale – wurden dazu in digitale Daten verwandelt und damit für eine Detailanalyse zugänglich. So konnten Abweichungen im digitalisierten Audiosignal automatisiert und hochpräzise als Anhaltspunkte für Qualitätsabweichungen im System sichtbar gemacht werden.

In der Regel liegen die Ursachen für verminderte Produktqualität in Defekten oder Verschleiß an der Maschine oder in veränderten äußeren Umständen oder Materialabweichungen. Hinzu kommen etwaige Anwendungsfehler durch die Maschinenführer, etwa bei besonders komplexen Produktionsprozessen. Bei Letzteren sind sogenannte Recommender-Systeme ein hilfreiches Werkzeug, um die Bediener bei der Auswahl der richtigen Maschinenparameter zu unterstützen. Hierbei handelt es sich jedoch eher um ein präventives Verfahren, dass über die Anomaliedetektion hinausführt. Wie ein solches Recommender-System den Anwendern per Ampelsystem optimale Maschinenparameter empfiehlt, haben wir am Beispiel des Verpackungsspezialisten Mondi Release Liner Austria erklärt.

pmOne bietet für die genannten Verfahren zur Anomaliedetektion umfassende Beratungsleistungen an. Abhängig von den konkreten Kunden- und Projektanforderungen lassen sich dann passgenaue Systeme entwickeln, die produzierende Unternehmen bei der Anomalieerkennung und entsprechenden Optimierungsmaßnahmen unterstützen.