Ist Ihre Fertigung fit für „Digital Analytics“?

03.03.2021 | Raphael Fockel Digital Analytics Produktion Künstliche Intelligenz Machine Learning Data Science

Ein Reifegradmodell für produzierende Unternehmen

Die Pandemie-Situation hat erneut gezeigt, worauf es in Zeiten begrenzter Ressourcen ankommt: Wir müssen uns auf das Wesentliche konzentrieren. Digital Analytics - d.h. künstliche Intelligenz, Predictive Analytics, Data Science oder Machine Learning - ist ein wesentlicher Hebel, um genau das zu erreichen. Doch für viele Unternehmen stellt sich die Frage: Wo stehen wir beim Thema Digital Analytics?

In diesem Blogbeitrag erfahren Sie, wie Fertigungsunternehmen eine Reifegradbewertung in Bezug auf Analysen vornehmen und geeignete Analyselösungen finden.

In der Folge kann die Produktion auf ein neues Leistungsniveau gehoben werden.

Schlagworte wie künstliche Intelligenz, Predictive Analytics, Data Science und Machine Learning sind in aller Munde. Der zielführendste Weg, sich diesen Themen zu nähern, ist zu schauen, was diese Verfahren konkret für Ihr Unternehmen leisten. Hier hilft bei Fertigungsunternehmen zunächst ein Blick auf die wichtigsten Leistungsindikatoren des Produktionsmanagements, wie beispielsweise Qualität, Kosten, Ausschuss etc.

In diesem Beitrag erfahren Sie, wie man digitale Analysen auf solche KPIs anwendet und lernen ein Reifegradmodell kennen.

Damit können Sie:

- Den Grad der Analyse in Ihrem individuellen Herstellungsprozess bewerten.

- Die nächsten Schritte für Ihre Produktionsoptimierung planen.

Schritt für Schritt zur digitalen Reife

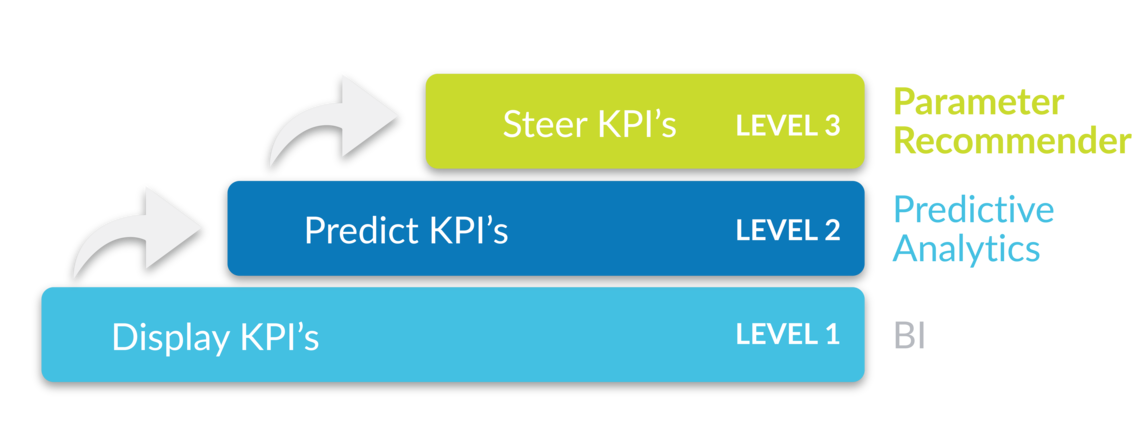

Es heißt: „Man kann nur das managen, was man auch messen kann“. Das klingt zunächst einfach, ist aber ein maßgeblicher Schritt, der entsprechender Sorgfalt bedarf. Es ist also im ersten Schritt wichtig, dass in Ihrem Unternehmen ein Zugriff auf die wichtigsten Kennzahlen besteht. Eine konkrete Frage würde lauten: „Ist die Anzahl vorhandener Mängel für Ihre Kunden akzeptabel oder nicht?“ Dieser KPI-Blick wird üblicherweise mithilfe eines Business-Intelligence-Tools implementiert und bezieht sich auf das erste Level des Reifegradmodells (Abb.1).

Abb.1: Die drei Level des Reifegradmodells

Hier stellt sich unmittelbar eine wichtige Anschlussfrage, nämlich: Was passiert, wenn Ihnen Fehler entgehen oder wenn die Messung zu spät erfolgt? An dieser Stelle kommt Predictive Analytics, d.h. das zweite Level des Reifegradmodells, ins Spiel. Predictive Analytics ist in der Lage, dem Bediener oder Qualitätsmanager bereits unmittelbar während der Produktion Echtzeit-Feedback zu geben.

Damit stellt sich schließlich auf dem dritten Level die Frage: Mit welchen erforderlichen Änderungen bleiben die KPIs möglichst kontinuierlich im „grünen Bereich“? In diesem Anwendungsfeld kommen dann die Empfehlungssysteme der Stufe drei zum Einsatz. Ist ein solches System sinnvoll aufgesetzt, liefert es dem Bediener die optimalen Maschinenparameter, um bei Bedarf wieder „auf Kurs“ zu kommen.

KPIs: Umsetzung der Stufe 1

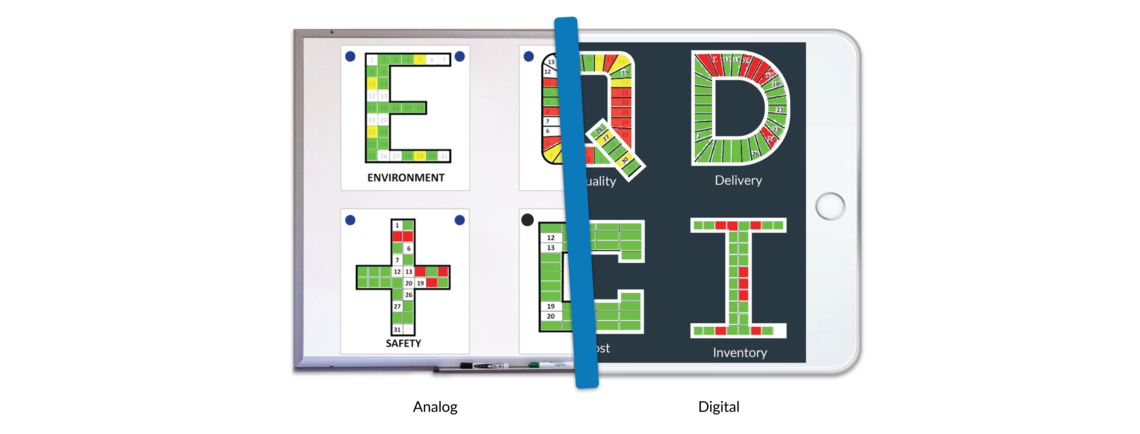

Verfügt Ihre Produktion bereits über ein tagesaktuelles Management-Tool wie QDIP oder SQDC oder über eine entsprechende Buchstabenkombination zur Messung und Visualisierung (Abb. 2) für Ihre KPIs? Und: erfolgt die Abbildung der KPIs automatisch? Lauten Ihre Antworten „ja“, haben Sie die Stufe 1 des Reifegradmodells bereits abgedeckt. In Abbildung 2 finden Sie zwei Beispiele, wie solche KPI-Dashboards aussehen können:

Abb. 2: Links: Ausgedruckte KPIs an einer Magnettafel I Rechts: Digitaler Zugriff auf KPIs

Das Aufhängen ausgedruckter KPIs auf Magnettafeln (links) ist der klassische Weg, um sich ein tägliches Bild der Kennzahlen für den laufenden Monat zu machen. Ein zeitgemäßes Dashboard ist selbstverständlich digital (rechts) und erlaubt den Zugriff praktisch von jedem beliebigen Rechner oder von einem Mobilgerät. Kommt hier ein Business-Intelligence-Tool Tool wie Microsoft Power BI zum Einsatz, erfolgt die tägliche Auswertung der KPIs komfortabel, ortsunabhängig und mit geringem Aufwand – in Echtzeit. Bei den Vorbereitungsarbeiten für den von mir im Folgenden betrachteten Q-Bereich handelt es sich um Qualitätsprüfungen der Artikel durch das Qualitätsteam.

Für die Lösungen auf der ersten Stufe des Reifegradmodells gelten jedoch einige Einschränkungen:

- Das Analysetempo erlaubt nicht mehr als einen täglichen Inspektionsrhythmus.

- Die Anzahl der zu messenden Produkte ist begrenzt.

- Verzögerungen im Messprozess führen dazu, dass Produktionsfehler zu spät erkannt werden, um korrigiert zu werden.

Das Stichwort heißt also: Agilität. Soll die Optimierung des Fertigungsprozesses flexibel und effizient erfolgen, bedarf es eines leistungsfähigeren Werkzeuges. Erst damit wird es dem Bediener möglich, unmittelbare Maßnahmen zur Verbesserung zu ergreifen. Damit gelangen wir zum zweiten Level: Predictive Analytics.

Eine Ampel für die Produktionsoptimierung

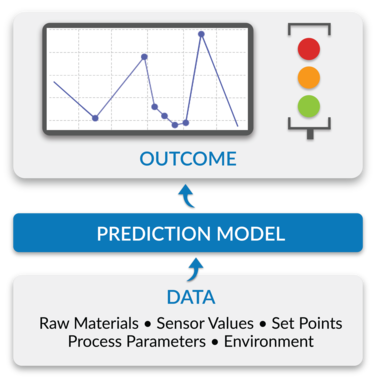

Um Predictive Analytics einzusetzen, müssen die Produktionsparameter wie bei einer Ampel den richtigen Farben zugeordnet werden (Abb. 3). Erst dann weiß der Bediener, ob er mit der Produktion auf dem richtigen Weg ist.

Die meisten Unternehmen sammeln bereits Daten zu ihrem Herstellungsprozess, zum Rohmaterial, den Prozessparametern und vielen weiteren Faktoren. Diese Daten lassen sich verwenden, um die physikalischen und chemischen Wechselwirkungen des Prozesses zum gewünschten Ergebnis zu modellieren.

Dabei kommen historische Daten in der Modellbildung zum Einsatz und aktuelle Daten fließen in das Modell um den Qualitätswert zu bestimmen.

Dies ist der Kern des zweiten Levels im Reifegradmodell. Mithilfe solcher Vorhersagemodelle ist es möglich, dem Bediener vor der tatsächlichen Messung zu zeigen, was unter Qualitätsgesichtspunkten – der Prognose zufolge – geschehen wird. Mit dieser Erkenntnis wird dann der Weg frei für das nächste Level: Wäre es nicht optimal, wenn die Ampel immer grün bliebe oder sich zumindest mit einer schnellen Anpassung wieder umstellen ließe?

Ein Schritt Richtung Automatisierung

Der Einsatz eines Maschinenparameter-Recommenders stellt die zukunftsweisendste Analyselösung dar, die in diesem Beitrag behandelt wird. Hierbei werden das aktuell produzierte Produkt, die individuellen Kundenanforderungen, die jeweilige Bestellung sowie Parameter wie die aktuelle Umgebungstemperatur und Luftfeuchtigkeit berücksichtigt (Abb. 4).

Abb. 4: Das Recommender-System liefert dem Bediener Hinweise für optimale Produktionsparameter

Der Maschinenparameter-Recommender reduziert die Zeit, die erforderlich ist, um die Produktion wieder auf den erforderlichen Kurs zu bringen - und sorgt dafür, Nacharbeiten sowie unnötigen Ausschuss zu vermeiden. Damit hilft das System auch und vor allem wenig erfahrenen Bedienern, die Fertigung optimal zu steuern. Zudem ist der Recommender optimal für die Fertigung von Produkten, die nur selten produziert werden. Das System führt also auch zu entsprechendem Wissenstransfer und macht die Produktion weniger abhängig von der Einzelexpertise erfahrener Mitarbeiter.

Wie steht es um den tatsächlichen Reifegrad?

Mit dem beschriebenen dreistufigen Modell ist es ganz einfach, den Reifegrad Ihrer Fertigungsanalysen zu bestimmen und zu verbessern:

- Status quo: Betrachten Sie die drei vorgestellten Ebenen und benennen Sie die Analysemodelle, die Sie bereits heute in Ihrer Produktion ausführen.

- KPI-Optimierung: Heben Sie eine Anwendung für einen abgedeckten KPI auf die nächsthöhere Ebene.

- KPI-Erweiterung: …. oder wählen Sie einen neuen KPI, der bisher nicht von Analytics abgedeckt wird.

Sie haben in diesem Beitrag die drei Level KPI-Anzeige, die KPI-Vorhersage und Parameterempfehlungen kennengelernt. Diese lassen sich grundsätzlich zeitgleich implementieren. In der Regel ist es jedoch sinnvoll, dass Sie sich auf ein oder zwei aufeinanderfolgende Schritte konzentrieren. So können Sie beispielsweise zunächst ein Vorhersagemodell für einen wichtigen Qualitäts-KPI erstellen und mit dieser Prognose einen Maschinenparameter-Empfehlungsgeber implementieren.

Das Reifegradmodell ist für Unternehmen ein bewährter Einstieg in „Digital Analytics“ und bringt Operations-Verantwortliche einem zentralen Ziel ihrer Arbeit näher: der kontinuierlichen Verbesserung. Wir haben entsprechende Maßnahmen auf sämtlichen Levels für unterschiedlichste Kunden umgesetzt. Für Auskünfte zu den Möglichkeiten in Ihrem Unternehmen können Sie uns jederzeit über das Formular unten kontaktieren.